EOLが発生すると、何が問題なんでしょうか?

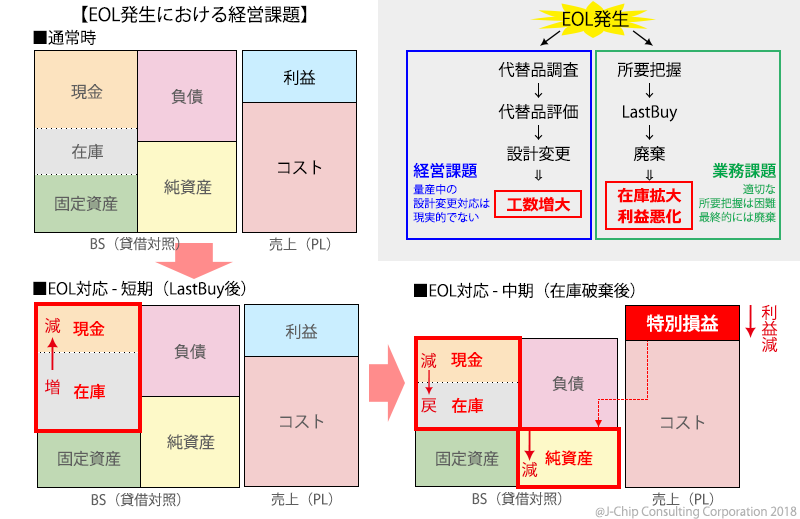

EOLが発生した場合、①EOL発生部品の代替品の調査を行い設計の変更を行うか、もしくは、②所要を把握し在庫を確保するという動きになるかと思います。

①の代替品調査をして設計変更を行うには、いくつもの過程が必要で工数が増えてしまいます。

機能品質を上げるためではないのに膨大な作業が発生し、無駄な必須業務が現場で発生してします。

また、量産中の製品についての設計変更の対応は、現実的ではありません。

この様に、業務課題としての問題が発生します。

次に②ですが、今後必要な部品の数を正確に把握するのは、非常に難しいです。

所要が把握でき部品の在庫を抱えたとしても、その部品を使い切るまで在庫が拡大した状態になります。

また、在庫として抱えた部品を製品にできなかった場合、破棄せざるを得ません。

また、商品として製品が売れない限り、在庫としての資産は現金化が出来ない状態になってしまいます。

下記に、一連の流れを図式化してみました。

EOL発生時の対応の違いと経営課題

引用:J-Chipセミナー資料「電子部品/半導体の環境変化とEOLの増加その課題と対策(予防策と対処策)」

引用:J-Chipセミナー資料「電子部品/半導体の環境変化とEOLの増加その課題と対策(予防策と対処策)」

この図のように、EOL発生後、LastBuy(②所要を把握し在庫を確保)を行うと、後々経営面に課題を残す結果になってしまう可能性があります。

とある大企業を例に挙げると、EOL起因によるLastBuy→廃棄という一連の流れによって、30億円ものロスコストが発生したこともあります。

この様な事態にならないためにも、EOLを早期に予測し事前に調査を行うことが重要になってきます。

さて、EOLが発生する前に出来る対策方法や、予防策はどのようなものなのでしょうか?

これらについては、次回記載させていただきます。

お問い合わせ

お問い合わせ 03-6427-4260

03-6427-4260